スマトラ式精製の工程

[1] 集めてきたコーヒーチェリーの投入

集められてきたコーヒーチェリー。意外と青いものが混じっている。

一袋ずつ投入

赤い実の多い袋や、青い実の多い袋などまちまち。熟したものも、未成熟のものも混ざった状態。これを実が熟したものだけに選別しながら、精製していく。

[2] 粗選別・・・葉など粗選別〜軽豆を除去する

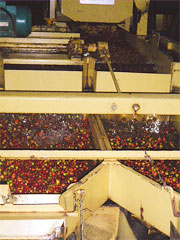

[1]で投入されたチェリーは、長細いふるいのような機会にかけられ、小さい実と大きい実のものが分けられる。そして、大きいものだけが下図のように流れている水に落とされる。(小さい実のものは国内消費用に回される)

大きい実でも、比重が重く良く熟れているものは沈み、軽いものはこの段階で浮く。

浮いた豆は、国内消費用やナチュラル精製に回される。

一方、沈んだ豆は果肉を除去される工程に進む。

ただし、この時点でも未熟な豆はまだ含まれるが、次のパルピング(果肉除去)にて更に選別される。

*↑左側の流れが重たい実。軽い実は右側の流れへ。

[3] パルピング〜コーヒーチェリーの果肉除去

比重選別で重たいと判断されたコーヒーチェリーは、

果肉を除去されるドラムへと水とともに流れ込む。ただしこのドラムが良くできていて、熟した豆のみ果肉が向けるようになっている。

小さく生豆になったものは、ドラムに空いている穴から落ち、発酵層へ流れ、輸出向けの原料に。一方、大きく剥かれないまま、このドラムから出てきたチェリーは、未熟豆としてナチュラルで精製され、インドネシア国内消費用の原料にされる。

↑除去された果肉(パルプ)と、向けなかった豆。

パルプは肥料として再利用されます。

↑パルピングされ、パーチメントの状態。

でもまだ、パーチメントにぬるぬるの粘着物(ミューシレージ)が付着したまま発酵層へ。

[4] 発酵層にて発酵

パルピングされて、発酵層に流されていくパーチメント。

パーチメントに付着した粘着物を除去しやすくするために、発酵層にて発酵させます。

このような発酵層が20列も並んでいる。

1回の精製で1列の発酵層を使用。1列に15000リットルの容量がある。

発酵の時間は、オーダーに対応している。セミウォッシュ(スマトラ式)の場合24時間。

(ちなみにフルウォッシュ・・・36時間)

[5] 粘着物(ミューシレージ)の除去

発酵の後、ミューシレージリムーバーにて粘着物を除去する。

残念ながらまだ発酵層に入れたばかりだったので、この工程を実際に見ることはできませんでした。

ミューシレージリムーバー(2台)

↑リムーバーを上から見たところ。発酵層とつながっており、発酵を終えたパーチメントはこのリムーバーで粘着質を綺麗に洗い流す。

綺麗になったパーチメントはパティオへ!

[6] パーチメントをサンドライ(天日干し)

インドネシアは、収穫時期が不安定のため、ワハナ農園のでは屋根付の広大なパティオを設備していました。スマトラ式の場合、天候が良好であれば2-3日パティオでパーチメントを乾燥させます。

オーダーによっては、機械乾燥にもワハナ農園は対応している。

(ドライヤー8基所有)

この大きいドラムのなかに豆が入っていて、回転している。

中は温風が吹いており、温度は35-40℃に設定。

天日乾燥と同じ環境を作り出している。

[7] パーチメントを脱穀

パティオで乾燥を終えたパーチメントは、集められパーチメント(殻)を脱穀すべく、脱穀機に。

残念ながら、スマトラ式の脱穀は見ることができませんでした。

[8] 生豆を更にパティオで乾燥 ≪スマトラ式≫

生豆の水分量が17%〜20%になるまで乾燥させる。

翌朝の光景

このワハナ農園の精製工場を出荷される時に、ロットごとに水分量が検査される。

この水分量がしっかり守られていないと、生豆が痛んだりする。

[9] アサラン(原料)が完成。メダンの精製工場へ出荷。

このアサラン(原料)はメダンに行き、更に数回精製され、やっと輸出される商品となる。